QUY TRÌNH TẨY CHILLER CŨ

1. SƠ ĐỒ HỆ THỐNG TẨY RỬA

2. MỤC ĐÍCH TẨY RỬA CHILLER

Mục đích của quá trình tẩy chiller (tẩy hệ thống giải nhiệt cũ) là loại bỏ vi sinh hình thành trong đường ống đồng sau một thời gian hệ thống hoạt động, làm tăng hiệu quả giải nhiệt cho hệ thống chiller.

Quy trình tẩy thực hiện cho 3 loại hóa chất, áp dụng cho tẩy cáu cặn Canxi và Magiê bám trên đường ống.

3. QUY TRÌNH TẨY RỬA

Xem thêm chi tiết quy trình chiller tẩy rửa hệt hống giải nhiệt cũ: Tại đây

4 CHUẨN BỊ

Nhân công:

- Giám sát, công nhân thi công công trình.

Chuẩn bị hoá chất và công việc liên quan:

- Kiểm tra vị trí châm hoá chất, bơm và bồn chứa hóa chất. Dây rào cách ly khu vực tẩy.

- Kiểm tra số lượng hoá chất và khu vực châm hoá chất. Chuẩn bị hệ thống châm và tuần hoàn hóa chất.

Nguồn điện và nguồn nước sử dụng:

- Phải luôn có sẵn nguồn điện và nước trong suốt quá trình thi công tẩy rửa lò hơi

Vị trí xả bỏ hóa chất:

- Chuẩn bị sẵn vị trí xả thải, thu gom xử lý hóa chất sau khi tẩy rửa.

Thiết bị kiểm tra tại chỗ:

- Hộp dụng cụ cơ điện. Máy ảnh.

Chai lấy mẫu và thiết bị kiểm tra mẫu nước:

- Chai nhựa 1 lít.

- Máy đo pH, EC (Electric Conductivity) để kiểm tra nhanh tại chỗ.

Bảo hộ lao động:

- Mũ bảo hộ, găng tay cao su, giày bảo hộ, kính bảo hộ, mặt nạ, v.v…

5 THUYẾT MINH QUY TRÌNH TẨY RỬA HÓA CHẤT

Bước 1: Châm hóa chất ức chế LTV CL2482:

- Lắp đặt hệ thống tuần hoàn hóa chất tẩy.

- Lắp Joan và tấm thép vào giữa các mặt bít nhằm ngăn không cho hóa chất tiếp xúc với các thiết bị liên quan.

- Khóa đường nước tuần hoàn lên hệ thống cooling.

- Bơm nước sạch vào cooling tuần hoàn để kiểm tra rò rỉ. Cho hóa chất ức chế vào bồn trung gian.

- Châm hóa chất ức chế vào hệ thống với nồng độ bằng 10% đến 15% của LTV CL32. Tuần hoàn để trộn điều hóa chất và ngâm khoảng 2 – 4 giờ.

Bước 2: Châm hóa chất tẩy LTV CL32

- Châm từ từ hóa chất tẩy vào hệ thống.

- Sau 30 phút tiến hành kiểm tra nồng độ hóa chất 1 lần. Ghi lại sự thay đổi nồng độ hóa chất.

- Nếu nồng độ hóa chất tẩy bị mất khá nhiều do phản ứng với cáu cặn -> Bổ sung hóa chất tẩy vào hệ thống.

- Sau đó vẫn tiếp tục kiểm tra cho đến khi nồng độ hóa chất không thay đổi thì dừng lại.

- Sau khi nồng độ hóa chất tẩy LTV CL32 ổn định một thời gian khoảng 2 giờ - 3 giờ thì xả bỏ ra ngoài.

Bước 3: Trung hòa bằng hóa chất tẩy bằng hóa chất LTV CN50

- Châm hóa chất trung hòa LTV CN50

- Tuần hoàn hóa chất trung hòa 2 – 4 giờ.

- Xả bỏ hết hóa chất trung hòa ra vị trí thu gom đã chuẩn để xử lý.

- Bơm nước sạch để vệ sinh cho đến khi pH đạt mức trung tính (6.5 – 8.5).

Bước 4: Vệ sinh cooling bằng nước sạch

- Dùng máy đánh ống để đánh ống vệ sinh cáu cặn, vi sinh bên trong ống đồng.

- Sau khi xịt rửa, bơm nước sạch để súc xả cáu cặn sau khi xịt rửa ra bên ngoài.

Bước 5: Kiểm tra pH, EC sau khi tẩy rửa

- Lấy mẫu nước sau khi tẩy rửa, kiểm tra pH, EC (độ dẫn điện) so với nước cấp nhằm đánh giá hiệu quả sau khi tẩy.

- Nếu pH, TDS tương đương nước cấp, tiến hành lắp mặt bích condenser và đưa hệ thống vào hoạt động.

- Kết thúc công trình tẩy rửa.

6 NGHIỆM THU CÔNG TRÌNH

Sau khi kiểm tra pH, EC (độ dẫn điện) so với nước cấp làm cơ sở nghiệm thu công trình tẩy rửa.

Trên đây là toàn bộ quy trình tẩy rửa hệ thống chiller được Công ty Chúng tôi áp dụng. Chúng tôi xin gửi tới quý khách hàng và các bộ phận có liên quan theo dõi để cùng phối hợp thực hiện.

QUY TRÌNH TẨY RỬA COOLING CŨ

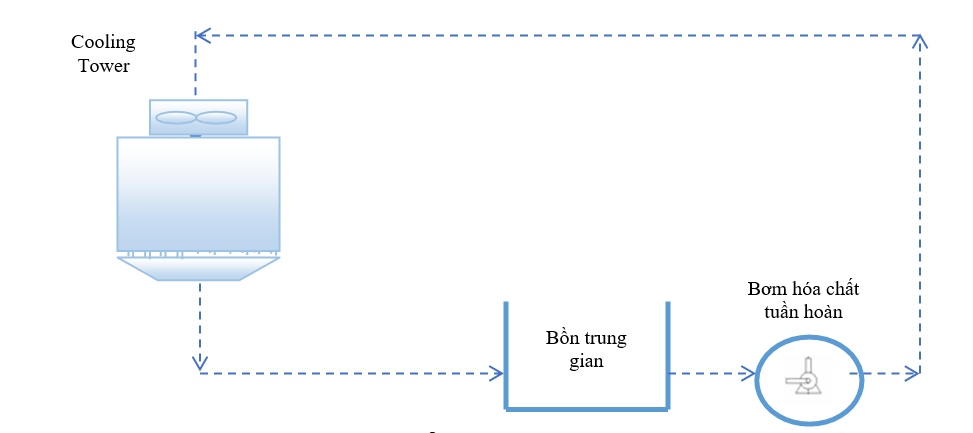

1. SƠ ĐỒ HỆ THỐNG TẨY RỬA

2. THUYẾT MINH SƠ ĐỒ TẨY RỬA

Trên đường ống xả đáy của tháp làm mát, lắp đặt đường ống nối với bồn trung gian để bơm hóa chất thực hiện việc tuần hoàn. Hóa chất tẩy được châm trực tiếp vào bầu cool.

Bơm hóa chất tuần hoàn nước trong bầu cool lên trên đỉnh tháp, tẩy rửa qua lớp lá tản nhiệt. Quy trình tuần hoàn được khép kín, đảm bảo cho bề mặt lá tản nhiệt thường xuyên tiếp xúc với hóa chất tẩy rửa.

Lưu ý:

Trước khi tiến hành tẩy rửa hệ thống tháp giải nhiệt, tất cả các van điện từ, các thiết bị đo, vật liệu thép mạ kẽm có thể bị ăn mòn bởi hóa chất tẩy rửa. Do đó, cần che phủ hoặc dùng sơn để cách ly với các thanh này nhằm đảm bảo hóa chất tẩy không làm ảnh hưởng đến các thiết bị trên.

Hóa chất tẩy LTV – CL32 được tuần hoàn liên tục từ 6 - 8 giờ để rong rêu và vi sinh có thể bị tiêu diệt. Trong suốt quá trình tẩy, các tấm tản nhiệt phải được tiếp xúc với hóa chất liên tục vì điều kiện tại nơi thực hiện tẩy thoáng mát, có nắng và gió nên khả năng bốc hơi rất lớn, điều này làm cho nồng độ tẩy sẽ giảm và các tấm tản nhiệt dể bị khô.

Vì vậy, thường xuyên phun hóa chất lên trên bề mặt tản nhiệt để duy trì nồng độ tẩy ở trên bề mặt của lá tản nhiệt.

Hóa chất trung hòa LTV – CN50 được tuần hoàn trong hệ thống sau khi tẩy hóa chất LTV – CL32 để trung hòa lượng axit dư và tiếp tục loại bỏ cáu cặn, diệt triệt để vi sinh trong hệ thống cooling tower.

3. QUY TRÌNH TẨY RỬA

Xem thêm chi tiết quy trình tẩy rửa cooling cũ: Tại đây

4 CHUẨN BỊ

Nhân công:

- Giám sát, công nhân thi công công trình.

Chuẩn bị hoá chất và công việc liên quan:

- Kiểm tra vị trí châm hoá chất, bơm và bồn chứa hóa chất. Dây rào cách ly khu vực tẩy.

- Kiểm tra số lượng hoá chất và khu vực châm hoá chất. Chuẩn bị hệ thống châm và tuần hoàn hóa chất.

Nguồn điện và nguồn nước sử dụng:

- Phải luôn có sẵn nguồn điện và nước trong suốt quá trình thi công tẩy rửa lò hơi

Vị trí xả bỏ hóa chất:

- Chuẩn bị sẵn vị trí xả thải, thu gom xử lý hóa chất sau khi tẩy rửa.

Thiết bị kiểm tra tại chỗ:

- Hộp dụng cụ cơ điện. Máy ảnh.

Chai lấy mẫu và thiết bị kiểm tra mẫu nước:

- Chai nhựa 1 lít.

- Máy đo pH, EC (Electric Conductivity) để kiểm tra nhanh tại chỗ.

Bảo hộ lao động:

- Mũ bảo hộ, găng tay cao su, giày bảo hộ, kính bảo hộ, mặt nạ, v.v…

5 THUYẾT MINH QUY TRÌNH TẨY RỬA HÓA CHẤT

Bước 1: Lắp đặt hệ thống tuần hoàn hệ hóa chất tẩy

- Tháo các ốc, vít, tấm chắn cooling ra hệ thống cooling.

- Lắp Joan và tấm thép vào giữa các mặt bít nhằm ngăn không cho hóa chất tiếp xúc với các thiết bị liên quan.

- Khóa đường nước tuần hoàn xuống hệ thống condenser. Bơm nước sạch vào cooling tuần hoàn để kiểm tra rò rỉ.

Bước 2: Châm hóa chất tẩy LTV CL32

- Bơm nước sạch vào cooling đến mực nước hoạt động. Châm hóa chất tẩy LTV CL 32 vào cooling tower.

- Bơm tuần hoàn để trộn đều hóa chất.

- Dùng vòi phun nhẹ hóa chất dọc các mặt bên của thiết bị giữ tấm tản nhiệt luôn ẩm.

- Sau 30 phút tiến hành kiểm tra nồng độ hóa chất 1 lần. Ghi lại sự thay đổi nồng độ hóa chất.

- Nếu nồng độ hóa chất tẩy bị mất khá nhiều do phản ứng với cáu cặn

- Bổ sung hóa chất tẩy vào lò.

- Sau đó vẫn tiếp tục kiểm tra cho đến khi nồng độ hóa chất không thay đổi thì dừng lại.

- Sau khi tuần hoàn hóa chất tẩy 6 – 8 giờ, tiến hành xả bỏ hóa chất tẩy ra vị trí thu gom hóa chất đã chuẩn bị sẵn.

- Bơm nước sạch để vệ sinh cho đến khi pH đạt mức trung tính (6.5 – 8.5)

Bước 3: Trung hòa bằng hóa chất tẩy bằng hóa chất LTV CN50

- Châm hóa chất trung hòa LTV CN50 vào bầu cooling tower. Tuần hoàn hóa chất trung hòa 2 – 4 giờ.

- Xả bỏ hết hóa chất trung hòa ra vị trí thu gom đã chuẩn để xử lý.

- Bơm nước sạch để vệ sinh cho đến khi pH đạt mức trung tính (6.5 – 8.5)

Bước 4: Vệ sinh cooling bằng nước sạch

- Dùng vòi xịt áp lực để vệ sinh các cáu cặn còn bám lại trên lá tản nhiệt.

- Sau khi xịt rửa, bơm nước sạch để súc xả cáu cặn sau khi xịt rửa ra bên ngoài.

Bước 5: Kiểm tra pH, EC sau khi tẩy rửa

- Lấy mẫu nước sau khi tẩy rửa, kiểm tra pH, EC (độ dẫn điện) so với nước cấp nhằm đánh giá hiệu quả sau khi tẩy.

- Kết nối lại đường ống cooling tower, lắp ráp các tấm chắn bảo vệ cooling.

- Vận hành hệ thống cooling tower. Kiểm tra hiệu quả giải nhiệt sau khi tẩy rửa.

- Vệ sinh các khu vực xung quanh, trả lại mặt bằng hệ thống. Kết thúc công trình tẩy rửa cooling tower.

6 NGHIỆM THU CÔNG TRÌNH

Sau khi kiểm tra pH, EC (độ dẫn điện) so với nước cấp làm cơ sở nghiệm thu công trình tẩy rửa.

Trên đây là toàn bộ quy trình tẩy rửa hệ thống tháp giải nhiệt được Công ty Chúng tôi áp dụng. Chúng tôi xin gửi tới quý khách hàng và các bộ phận có liên quan theo dõi để cùng phối hợp thực hiện.